Стали марок 6ХВФ, Х12Ф1 и 7X3 рекомендуется применять при изготовлении высокостойких штампов, а также при штамповке твердых материалов (например, трансформаторной стали). Поместить в печь для выжигания воска и прокалки.

Стали марок 6ХВФ, Х12Ф1 и 7X3 рекомендуется применять при изготовлении высокостойких штампов, а также при штамповке твердых материалов (например, трансформаторной стали). Поместить в печь для выжигания воска и прокалки.

В отдельных случаях (при штамповке из мягких материалов, например алюминия, тонколистовых и сложных деталей) допускается изготовление матриц из стали У10А без термообработки. Чугун марки СЧ 32-52 рекомендуется применять для изготовления штампов для вытяжки деталей из нержавеющих сталей. При изготовлении пуансонов и матриц вытяжных штампов для изготовления деталей из титановых сплавов рекомендуется применять перечисленные ниже материалы.

В данном обзоре приведены характеристики и использование формомасс для литья различных фирм изготовителей формовочных смесей. 1. Пропорция 39-40-42 мл воды на 100г смеси. Температура воды 22-29 °C. Рабочее время формомассы, находится в пределах 8,5 минут.2. Шишку формуют отдельно из песка или другого формовочного материал и помещают в форму, для того чтобы получить в отлитом изделии отверстие или внутреннюю полость.

Для экономии литейное производство часто использует уже бывшие в употреблении смеси. То есть в состав новых смесей входят остатки уже отработанных смесей. Непосредственно сам же состав смеси зависит от ряда факторов, таких как тип металла, для которого готовится модель, способ формовки и т.д. К вспомогательным смесям относят вещества, основная задача которых корректировка форм, это, прежде всего, клей, краски и чаще всего замазки.

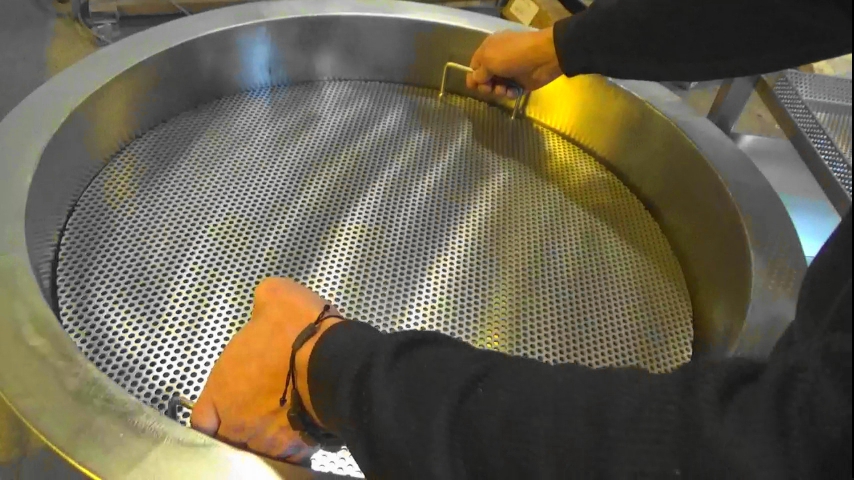

Вакуумируйте формомассу в опоке (1.5 мин.). 7. Оставьте формомассу в опоке на 2 часа.8

Во время транспортировки или заливки литья форма должна выдержать все нагрузки и не разрушится. Прочность литейной формы напрямую зависит от состава и типа песка, уровня влажности смеси и от процентной доли глины в составе. Противоположность прочности — сыпучесть смеси оказывает влияние на точность заполнение и равномерность распределения внутри. Если Вам понравилась или пригодилась эта статья, поделитесь ею, пожалуйста, со своими друзьями и знакомыми.

3. Далее, перемешивать вручную или миксером 3 минуты, начиная с малой скорости.4

Характеристики и использование различных формомасс. Малое время цикла. Плотные отливки достигаются и при применении метода центрифугирования, и при вакуумировании. Для нормальных отливок, соотношение 40/100, женские кольца, изделия с кружевами и замысловатого дизайна.

Прокалка в печи. Рабочее время — определяется как время, в течение которого материал может обрабатываться перед утратой его рабочих свойств. Время смешивания должно быть минимум 2,5 минуты и может быть увеличено до 4-5 минут, если существует неиспользуемое рабочее время формомассы. После смешивания, смесь необходимо вакуумировать в течение 1 минуты.

Подходит для применения в крупном литейном производстве. Opticast® — для отливки сложных моделей. 1. Пропорция 34 мл воды на 100г смеси. Температура воды 21-27 °C.2. Перемешивание начинают вручную для уменьшения пыли 30 секунд.3. По окончании раствор должен хорошо переливаться и быть текучим.4. Вакуумирование с вибрацией 1,5 минуты. Формовочная смесь, выпускаемая с 2003 года, для современных литьевых машин с избыточным давлением.

Хорошие характеристики для небольших производств, использующих центробежные и вакуумные литьевые машины. Формовочная масса рассчитана на отливку форм весом до 150 кг с использованием технологии литья по выплавляемым моделям. Формовочная масса со специальными свойствами, предохраняющими камни от воздействия температуры во время цикла отжига. Точно отмерить правильные пропорции порошка и воды.2.

Заметьте, что из-за химического состава используемой воды, время застывания может увеличиться и, больше времени необходимо для цикла смешивания, но не для цикла вакуумирования!4. Разлейте пасту в опоки и вакуумируйте 2-2.5 минуты.Формомасса STONECAST дает очень жидкий шликер, это специфика продукта — не изменяйте пропорцию масса/вода.

Старые ингредиенты загрязняют новую смесь, вступают с ней в реакцию.1. 4. Заливка и вакуумирование. 5. Оставляем в покое для затвердевания формомассы (чаще всего 2 часа). 6. Прокалка опок ( вытопка воска и отжиг по циклу). Процесс формовки и отливки металлов очень мало изменился за всё время своего существования. Этим он уменьшает расходы, так как затраты на изготовление модели в литейной могут во много раз превысить стоимость самой отливки.

Имеется два метода отливки металлических изделий: отливка по восковым моделям и отливка в песочных формах. Восковую модель покрывают песком и огнеупорной глиной и затем обжигают, освобождая форму от воска. Получается готовая форма для заливки металла. Отсюда название метода «потеряный воск». Особенно удобно отливать таким путём небольшие детали неправильной формы из золота, серебра и платины.

Елинственно, о чём следует позаботиться, это об устройстве отверстий для заливки металла и выхода воздуха. Полученную смесь сначала размягчают, подогревая до тех пор, пока она не сделается пластичной, и затем лепят из неё руками грубую модель. Чтобы снять модель, к стержню прикладывают кусок горячего металла; когда стержень достаточно нагреется, воск начнёт таять и модель соскользнёт с конца стержня.

Такой конус гарантирует, что при заливке металла форма останется внутри сосуда и не будет разбита. Конечно, воздух просачивается вокруг отливки, но это не существенно, так как давление в форме надо уменьшить всего на несколько секунд. Остаётся взвести пружину, положить металл в тигель и нarpеть его с помощью ручной горелки. Необходимо, чтобы дно формы было достаточно прочным, в противном случае оно может не выдержать, и расплавленный металл будет разбрызган по комнате.

Модели для приготовления песочных форм. Обычно отливка всевозможных деталей независимо от их размеров и металла, из которого они должны быть отлиты, производится в песочных формах. Отливка в постоянных формах, хотя и является существенной, применяется лишь тогда, когда высокая стоимость металлических форм оправдывается большим количеством отливаемых деталей.

Исходные формовочные материалы делятся на основные и вспомогательные. Обычно на литейном производстве выделяют три большие группы таких материалов: исходные стержневые и формовочные смеси, вспомогательные составы. Материал, идущий на изготовление моделей, состоит из смеси пчелиного воска и парафина. Материал этот смешивается с водой и твердеет в течение одной минуты. Уважаемый посетитель, Вы прочитали статью «Формовочные материалы для литейного производства», которая опубликована в категории «Разное».